Железнодорожная электрификационная башня: полное руководство на 2026 год

2025-12-22

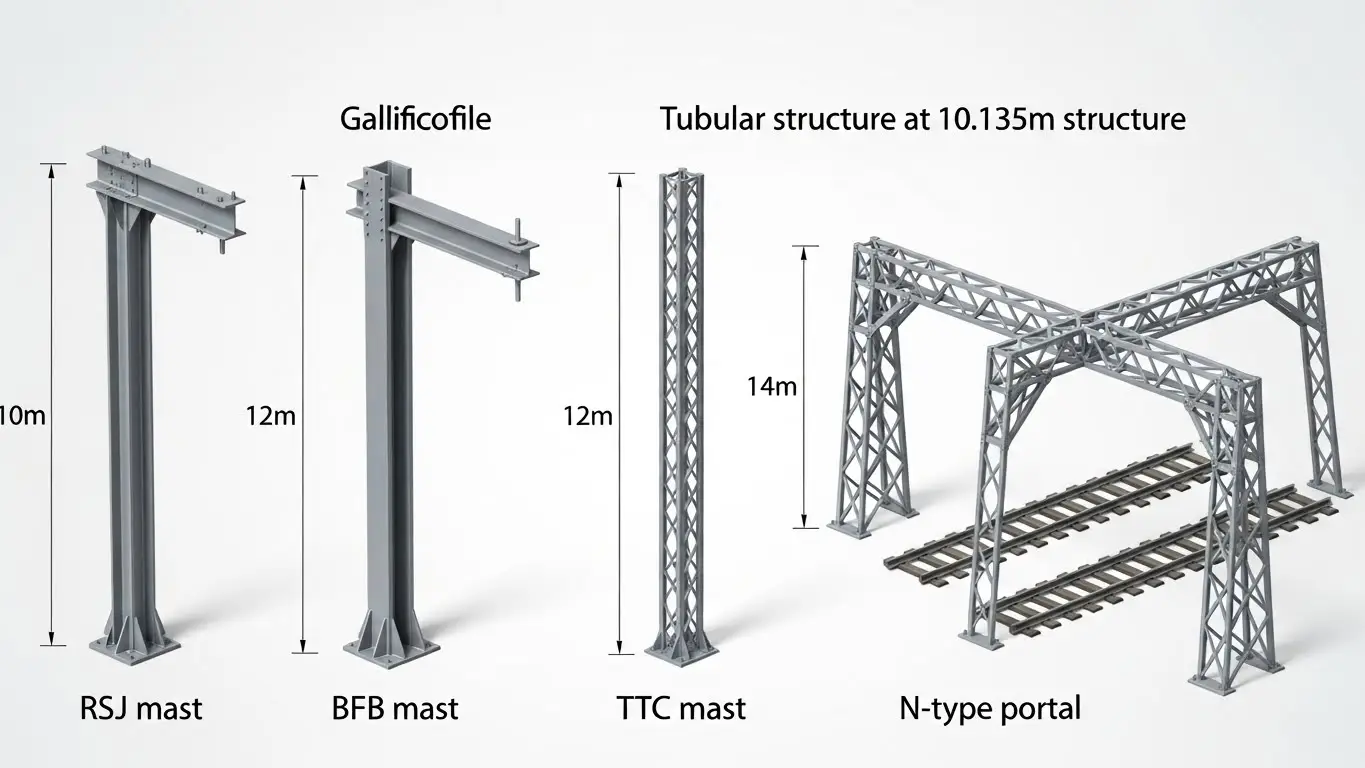

Железнодорожные электрификационные башни представляют собой горячо оцинкованные стальные конструкции высотой от 10 до 15 метров, поддерживающие контактные сети (OHE), обеспечивающие электропоезда напряжением 25 кВ переменного тока. К таким конструкциям относятся мачты RSJ для изогнутых путей, мачты BFB для прямых участков, мачты TTC стандартной высотой 10,135 м и портальные конструкции шириной 10–40 метров для многопутных конфигураций.

В X.Y. Tower мы с 2008 года производим стальные конструкции для проектов электрификации железных дорог. Наши производственные мощности в 40 000 тонн в год обслуживают проекты железнодорожной инфраструктуры в Африке, Юго-Восточной Азии и Южной Америке.

Спрос на электрификацию железных дорог резко вырос. Эксплуатация электропоездов стоила на 45% дешевле, чем дизельные локомотивы. Они не производят локальных выбросов и обеспечивают рекуперативное торможение, которое возвращает энергию в сеть.

Но вот что упускают большинство менеджеров по закупкам: выбор неправильного типа башни для геометрии пути создаёт проблемы с обслуживанием на десятилетия.

чем отличаются башни для электрификации железных дорог?

Железнодорожные башни — это не просто меньшие башни башни линии передачи. Они разработаны для совершенно разных электрических и механических требований.

Напряжение имеет значение. Железнодорожные системы работают на однофазном напряжении 25 кВ переменного тока, а передающие башни — от 66 кВ до 800 кВ трёхфазную электроэнергию. Эта разница определяет расположение проводников, спецификации изоляторов и конструкцию фундамента.

Кривизна рельса определяет выбор башни. Мачты RSJ (прокатная стальная балка) справляют крутильные силы на кривых. Мачты BFB (Broad Flanged Beam) работают на прямых касательных путях. Если использовать неправильный тип, вы увидите преждевременную структурную усталость.

Наша инженерная команда проектирует железнодорожные конструкции в соответствии со спецификациями RDSO (серия ETI/OHE/53 для Индийских железных дорог) и международными стандартами, включая BS EN 50163 и IEC 60850. За 17 лет производства башен мы поняли, что правильный выбор материалов предотвращает 80% проблем в поле.

<Рисунок class="wp-block-image size-large">

Типы железнодорожных электрификационных башен

мачты RSJ (прокатная стальная балка)

Мачты RSJ доминируют на изогнутых участках пути. Профиль двутавровой балки обеспечивает превосходную крутильную прочность, необходимую для прохождения поездов по кривым при сохранении контакта с пантографом.

Стандартная высота варьируется от 10 до 14 метров в зависимости от требований к клиренсу и местных нормативов. Покрытие горячей цинванизацией (минимум 610 GM/SQM) продлевает срок службы более 40 лет.

мачты BFB (широкой фланцевой балкой)

Мачты BFB — это рабочая лошадка прямых железнодорожных участков. Широкий фланец эффективно распределяет вертикальные нагрузки, что делает их идеальными для касательной дорожки, где торсион не проблематичен.

Эти мачты стоят на 15–20% дешевле, чем мачты RSJ, при этом обеспечивая эквивалентную производительность на прямых маршрутах. Эта экономия быстро накапливается на проектах электрификации длиной 100+ километров.

мачты TTC (трубчатый двойной проводник)

Мачты TTC имеют стандартную высоту 10,135 метра с длиной стрелы 5,5 м или 8,0 м. Трубчатая конструкция обеспечивает более чистый вид городских железнодорожных линий и снижает сопротивление ветру

.Производство мачт TTC требует прецизионного ЧПУ-гнутого оборудования. Наши 16-метровые станки с ЧПУ поддерживают допуски в пределах ±2 мм по всей конструкции, обеспечивая правильную посадку при установке.

портальные конструкции для многопутных участков

Портальные конструкции перекрывают несколько путей, где независимые мачты невозможны из-за ограничений по центру путей. Три стандартных типа служат разным применениям:

| Портальный | тип Диапазон пролёта | Пропускная способность путей | Типичное |

|---|---|---|---|

| применение N-тип | 10-20 | м до 4 путей Средние | железнодорожные дворы |

| O-типа | 20-30 | м До 6 путей | Крупные станции |

| R-Type | 30-40 | м До 8 | путей Терминальные комплексы |

Портальные структуры требуют строгого анализа нагрузки. Горизонтальные силы от нескольких пантографов создают сложные узоры напряжений, которые стандартные конструкции башен не учитывают. Наше программное обеспечение для проектирования (совместимое с ANSI/TIA-222-G-2) моделирует эти нагрузки, чтобы предотвратить структурные разрушения.

Стандарты электрификации железных дорог, которые нужно знать

спецификации RDSO (Индийские железные дороги)

RDSO (Организация исследовательских проектов и стандартов) выпускает технические спецификации для всего железнодорожного оборудования в Индии. Документ ETI/OHE/53 охватывает принципы структуры OHE. Чертежная серия ETI/C/0310-0390 конфигурации мачт

детализации.Сертификация CORE (Центральная организация по электрификации железных дорог) Часть 1 подтверждает, что производители соответствуют этим требованиям. Без него вы не сможете поставлять электроэнергию для проектов Индийских железных дорог. Точка.

Стандарты материалов

Сталь должна соответствовать стандартам IS-2062 или IS-808 для конструктивных применений. Международные аналоги включают:

<рисунок class="wp-block-table">| Стандартный | регион | Минимальная выходная | мощность |

|---|---|---|---|

| IS-2062 | Индия | 250 МПа | Общие структуры |

| BS EN 10025 | Европа | 235-355 | МПа Железнодорожные |

| конструкции ASTM A36 | США | 250 | МПа Стальные конструкции |

| GB/T 700 | Китай | 235-390 | МПа Конструкция стали |

Мы закупаем сталь только на сертифицированных заводах. Каждая партия включает сертификаты завода, отслеживающие свойства материалов от заготовки до готовой башни. Эта отслеживаемость имеет значение при сторонних проверках.

требования к оцинковке

Горячая оцинковка защищает сталь от коррозии в течение 40+ лет. Минимальная толщина покрытия составляет 610 GM/SQM на IS 2629. Премиальные приложения указывают 1000 GM/SQM.

Наше собственное оцинковное предприятие использует 99,995% чистого цинка в ванной комнате длиной 12,5 метра. Мы контролируем температуру ванны в пределах ±5°C, чтобы обеспечить равномерное покрытие. Большинство производителей передают галванизацию на аутсорсинг, теряя контроль качества на критическом последнем этапе.

Сравните это с конструкция из стальных столбов против бетонных столбов — оцинкованная сталь обеспечивает лучшее соотношение прочности к весу и более быстрые сроки установки.

объяснение системы электрификации железных дорог переменным током 25 кВ

Современные железные дороги используют однофазные системы переменного тока 25 кВ, работающие на коммунальной частоте (50 или 60 Гц). Это напряжение стало мировым стандартом и не зря.

Нижний ток в линии уменьшает размер проводника. При 25 кВ потребление тока для заданной нагрузки снижается до 1/16 от системы постоянного тока 1,5 кВ. Меньшие проводники означают более лёгкие конструкции и более простые фундаменты.

Фидерные станции могут располагаться на расстоянии 50-80 км друг от друга по сравнению с 5-15 км для систем постоянного тока. Это меньше подстанций, которые нужно строить и обслуживать в течение срока службы железной дороги.

Рекуперативное торможение работает эффективнее с системами кондиционирования. Поезда, возвращающие энергию в сеть при торможении, снижают общее энергопотребление на 15–20%.

Контактная линия состоит из двух проводов: контактного провода (или контактного провода), поддерживающего контактный провод ниже. Контактный провод поддерживает постоянную высоту с помощью регулируемых капельниц, что позволяет пантографу плавно собирать ток на скоростях свыше 300 км/ч.

Выбор правильной башни для вашего проекта

Геометрия рельсов определяет тип башни, но на окончательный выбор влияют и другие факторы:

Зоны скорости ветра влияют на структурные нагрузки. В прибрежных районах обычно наблюдается повышенное давление ветров, требующее более тяжёлых участков для элементов. RDSO определяет проектные скорости ветра от 150 до 180 км/ч в зависимости от региона

.Длина пролетов между башнями варьируется от 22,5 до 72 метров с шагом по 4,5 метра. Более длинные пролёты уменьшают количество башен, но увеличивают нагрузку на проводники и прогиб. Разница между последовательными пролетами не должна превышать 18 метров для поддержания стабильной гибкости.

Конфигурация проводников имеет значение для маршрутов с высокой пропускной способностью. Стандартные системы используют провода с одним контактом. Линии интенсивного движения могут прокладывать двойные контактные провода, требующие различных опорных схем.

Состояние фундамента сильно различается. Каменистый рельеф позволяет создавать неглубокие фундаменты. Мягкие почвы требуют более глубокой сваи или улучшения почвы. Мы проводим геотехнический анализ для конкретного участка для оптимизации проектирования фундамента.

Для подстанционные конструкции, питающие железнодорожные системы, мы применяем аналогичную инженерную строгость для обеспечения надёжной подачи электроэнергии.

Производственный процесс для железнодорожных башен

<Рисунок class="wp-block-image size-large">

Качественные железнодорожные башни требуют точного производства — от сырья до конечной поставки.

Материал Приём и Испытания

Каждая партия стали тестируется в нашей лаборатории перед началом производства. Мы проверяем химический состав, прочность на растяжение и свойства удлинения по спецификациям. Отклонённые материалы возвращаются на мельницу.

ЧПУ-производство

Наши 10 автоматизированных производственных линий режут, пробивают и гнут сталь с минимальным вмешательством человека. Компьютерное управление гарантирует, что каждый элемент соответствует проектным допускам.

16-метровые лазерные резки прорезают стальные пластины с точностью ±0,5 мм. Шторовые станки с ЧПУ создают отверстия для болтов, расположенные в пределах ±1 мм по целым узлам. Такая точность устраняет проблемы с подгонкой во время эрекции.

Горячее оцинковывание

После изготовления башни обезжириваются, маринуются соляной кислотой и подвергаются флюсу перед погружением в расплавленный цинк при температуре 450°C. Металлическое соединение создаёт покрытие, которое не отслаивается и не отслаивается, как краска.

Мы объединяем целые секции башен, а не отдельных членов, когда это возможно. Меньшее количество полевых соединений означает меньше потенциальных точек коррозии.

Контроль качества и тестирование

Башни для отбора образцов проходят полномасштабные испытания для подтверждения нагрузочной способности. Наше испытательное оборудование может моделировать нагрузки на ветер, лед и натяжения проводников с точностью до проектных пределов плюс факторов безопасности.

Ультразвуковое тестирование выявляет внутренние дефекты сварного шва, невидимые для визуального осмотра. Рентгеновская проверка подтверждает, что критически важные швы соответствуют конструктивным требованиям. Манометры толщины покрытия проверяют оцинковку в нескольких точках на каждом элементе.

Эта система качества принесла нам сертификат ISO 9001:2015 и одобрение железными дорогами на трёх континентах.

Соображения по установке

Правильная установка продлевает срок службы башни и снижает затраты на обслуживание.

Подготовка фундамента начинается за несколько недель до установки башни. Предварительные планы завязки отмечают точное расположение башен в зависимости от геометрии пути и требований к электрическим разрезам. Инженеры-строители проверяют несущую способность почвы и проектируют соответствующие фундаменты.

Требования к заземлению требуют сопротивления ниже 15 Ом на каждом месте башни. Мы достигаем этого с помощью медных земляных полос, зарытых на глубине 0,6 м, соединённых с основанием башни. Железнодорожные переезды требуют двойного заземления для повышения безопасности.

Управление пролётом предотвращает чрезмерные нагрузки. Монтажные бригады измеряют прогиб проводника при заданных температурах для обеспечения правильного натяжения. Отклонение от проектного проседа, превышающее 4%, исправляется до включения энергии.

Проверка допуска проверяет расстояния от контактного провода до уровня пути, платформ и близлежащих сооружений. Минимальные зазоры предотвращают появление дуги и обеспечивают безопасный доступ к обслуживанию. Стандарты определяют разные зазоры для систем переменного тока и постоянного тока.

Наши услуги по проектированию башен включают чертежи установки, которые помогают подрядчикам пройти правильные последовательности монтажа.

Обслуживание и управление жизненным циклом

Железнодорожные электрификационные башни требуют меньшего обслуживания, чем многие предполагают, но игнорирование инспекций создаёт проблемы.

Ежегодные визуальные осмотры выявляют очевидные проблемы: ослабленные болты, повреждённые оцинковки, контакт с растительностью. Обученный инспектор может обследовать участок длиной 10 километров за один день.

Пятилетние структурные инспекции требуют более тщательного осмотра. Ультразвуковое тестирование подтверждает толщину элементов в местах, подверженных коррозии. Проверка крутящего момента болта гарантирует, что структурная целостность соответствует проектным параметрам.

Оцинковка устраняет незначительные повреждения покрытия при установке или случайном ударе. Краска, богатая цинком, временно защищает открытые участки, пока плановое обслуживание не позволит применить горячее цинкование.

Мониторинг фундамента отслеживает оседание со временем. Неравномерное осадение создаёт незапланированные нагрузки в элементах башни. Оперативное устранение предотвращает повреждения конструкции.

Записи имеют значение. Ведение подробных журналов инспекции помогает выявлять тенденции до того, как произойдёт сбои. Системы управления цифровыми активами теперь отслеживают отдельные башни на протяжении 40+ лет их срока службы.

Факторы затрат на проекты по электрификации железных дорог

Затраты на башни составляют 20-30% от всех расходов на накладную электрификацию. На ценообразование влияют несколько факторов:

Количество материалов зависит от высоты башни и требований к нагрузке. 12-метровая мачта BFB использует примерно 1200 кг стали. Портальные структуры потребляют в 3-5 раз больше материала в зависимости от ширины пролета.

Стоимость оцинковки добавляет на 15-20% к базовым ценам на сталь, но исключает постоянные затраты на покраску. Срок окупаемости горячего цинкования по сравнению с окрашенной сталью составляет менее 5 лет.

Транспортные расходы различаются в зависимости от местоположения проекта. Контейнеризация позволяет прогнозировать расходы на перевозку для зарубежных проектов. Внутренняя доставка использует стандартные грузовые перевозки на расстояния менее 500 км.

Монтажный труд зависит от местных ставок оплаты труда и доступности рельефа. Ровные, доступные маршруты устанавливаются быстрее, чем горные или городские районы, требующие специализированного оборудования.

Общие затраты на электрификацию железных дорог обычно составляют 1–2 миллиона долларов США за километр маршрута, включая башни, оборудование контактной сети, фидеры и монтажные работы. Однако эти инвестиции снижают эксплуатационные расходы на 45% по сравнению с дизельными локомотивами за весь срок службы системы.

Железнодорожные башни против передающих башен: ключевые различия

Многие покупатели путают железнодорожные электрифицированные башни со стандартными энергетическими башнями. Они не взаимозаменяемы.

<Рисунок класс="WP-блок-таблица"><таблица класс="Фиксированная схема">Железнодорожные башни сталкиваются с динамическими нагрузками от движущихся пантографов, с которыми передающие вышки никогда не сталкиваются. Механическое взаимодействие между пантографом и контактным проводом создаёт вибрации, которые конструкторы передающих башен не учитывают.

Напротив, передающие башни выдерживают более высокие напряжения, требуя большей длины и зазоров изоляторов. Использование конструкций передающих башен для железнодорожных приложений тратить деньги на ненужную прочность.

Глобальные стандарты электрификации железных дорог

Разные регионы определяют разные стандарты, но требования к производительности сходятся:

Индия: спецификации RDSO с процессом одобрения CORE. Крупнейшая в мире программа электрификации железных дорог с ежемесячным включением 100+

км.Европа: серии EN 50163 и EN 50122 охватывают уровни напряжения, зазоры и безопасность. Требования к совместимости позволяют поездам бесшовно пересекать границы.

Северная Америка: Стандарты IEEE применяются к ограниченным электрифицированным железным дорогам. Грузовые железные дороги в основном работают на дизельном двигателе, но Amtrak использует 25 кВ переменного тока вдоль Северо-восточного коридора.

Китай: Стандарты GB регулируют крупнейшую в мире сеть высокоскоростных железных дорог. Экстремальные эксплуатационные скорости (350+ км/ч) требуют более строгие требования к производительности контактной сети.

Африка и Ближний Восток: смешанные стандарты, часто основанные на колониальной инфраструктуре. Новые проекты всё чаще внедряют европейские спецификации совместимости оборудования.

Мы производим по стандартам GB, EN и ASTM в зависимости от требований проекта. Наше программное обеспечение для проектирования автоматически обрабатывает преобразования между системами стандартизации.

Экологические преимущества электрификации железных дорог

Электропоезда обеспечивают ощутимые экологические улучшения по сравнению с дизельными локомотивами:

Нулевые локальные выбросы приносят пользу городским территориям и тоннелям. Пассажиры и жители поблизости не дышат дизельными выхлопами. Это важно для общественного здоровья в густонаселённых городах.

Энергоэффективность улучшается на 30-40% за счёт рекуперативного торможения. Поезда, снижающиеся по уклону или замедляющиеся на станциях, возвращают мощность в контактную систему, а не тратят её на тепло в тормозных колодках.

Интеграция возобновляемых источников энергии становится осуществимой. Электроэнергия из сети может поступать из солнечных, ветровых или гидроэнергетических источников. Дизельные поезда не могут работать на возобновляемых источниках энергии.

Снижение шума делает железные дороги лучшими соседями. Электродвигатели работают тише, чем дизельные. В районах вдоль трассы уровень шума снижается на 10–15 децибел после электрификации.

Углеродный след зависит от источника электроэнергии. Даже угольная электроэнергия производит меньше CO2 на пассажир-километр, чем дизельные локомотивы, поскольку централизованная генерация электроэнергии работает эффективнее, чем тысячи малых дизельных двигателей.

Глобальные выбросы CO2 в железных дорогах могут снизиться на 35%, если все дизельные маршруты будут переведены на электричество. Инвестиции в инфраструктуру приносят экологические дивиденды на десятилетия.

Распространённые ошибки при закупке железнодорожных башен

После производства башен для 100+ железнодорожных проектов мы увидели, как покупатели совершают предсказуемые ошибки:

Определение проектов передающих башен для железнодорожных приложений тратит 20-30% бюджета на ненужные мощности. Железнодорожные конструкции оптимизируют использование материалов.

Недооценивание качества оцинковки создаёт проблемы с затратами на жизненный цикл. Плохое покрытие износится за 15-20 лет против 40+ при правильном оцинкованном оцинковке. Повторная оцинковка башен на месте обходится дороже, чем сначала сделать всё правильно.

Игнорирование локальных производственных возможностей приводит к задержкам в цепочке поставок. Не каждый производитель способен поддерживать строгие допуски, требуемые железнодорожными конструкциями. Наше оборудование с ЧПУ обеспечивает точность, которую ручное изготовление не может достичь

.Принятие универсальных сертификатов, а не специализированных железнодорожных одобрений, блокирует одобрение проектов. Менеджеры по закупкам должны проверять, что производители имеют соответствующие сертификаты RDSO/CORE перед заключением контрактов.

Пропускаю стороннее тестирование, чтобы сэкономить несколько процентов на расходах. Независимая проверка выявляет проблемы с качеством до выхода башен. Устранение проблем на заводе стоит гораздо дешевле, чем работа с неисправностями в полевых условиях.

Будущие тенденции в электрификации железных дорог

Электрификация железных дорог продолжает развиваться:

Более высокие скорости обеспечивают технологии контактной сети. Контактные провода должны сохранять точную геометрию на скорости 350+ км/ч, чтобы предотвратить отскок пантографа. Конструкции башен требуют более строгих допусков и более прочных креплений.

Гибридные аккумуляторные системы снижают затраты на инфраструктуру электрификации на малозагруженных маршрутах. Поезда заряжают аккумуляторы под проводами и работают на 50-100 км на батарейном ходе через щели

.Автоматизированная инспекция с использованием дронов и систем искусственного интеллекта сокращает нагрузку на ручной труд. Тепловизия обнаруживает электрические горячие точки. LiDAR-сканирование измеряет положение и износ контактного провода.

Умный мониторинг отслеживает состояние конструкций в реальном времени. Датчики измеряют движение, вибрацию и деформации башен. Алгоритмы предиктивного обслуживания выявляют башни, требующие внимания, до появления сбоев

.Модульное строительство ускоряет установку на новых маршрутах. Заранее собранные секции башен с интегрированной проводкой сокращают полевые нагрузки на 30-40% по сравнению с традиционными методами сборки с ручками.

В X.Y. Tower мы инвестируем в эти технологии, чтобы опережать меняющиеся характеристики. Наша инженерная команда сотрудничает с железнодорожными операторами для понимания новых требований.

часто задаваемые вопросы

Железнодорожные электрификационные башни обычно имеют высоту от 10 до 15 метров, а мачты TTC стандартизированы на 10,135 метра. Портальные конструкции достигают большей высоты в зависимости от конфигурации путей и требований к просвету. Выбор высоты зависит от положения контактных проводов, местных правил и условий рельефа.

Горячо оцинкованные железнодорожные башни с минимальным покрытием 610 GM/SQM служат 40+ лет в типичных условиях. Прибрежные или промышленные районы с коррозийной атмосферой могут потребовать более плотного покрытия 1000 GM/SQM. Правильное обслуживание продлевает срок службы до 50-60 лет. Регулярные осмотры и оперативный ремонт обеспечивают максимальную долговечность.

мачты RSJ (прокатная стальная балка) обслуживают изогнутые участки, требующие крутильной прочности, тогда как мачты BFB (Broad Flanged Beam) обслуживают прямые касательные пути с преимущественно вертикальными нагрузками. Мачты RSJ стоят на 15–20% дороже, но предотвращают структурную усталость на поворотах. Использование мачт BFB на прямых участках оптимизирует затраты на проект

.Современные магистральные железные дороги используют однофазные системы переменного тока 25 кВ на частоте 50 или 60 Гц. Городские метро часто используют 750V постоянного тока третьего рельса или 1,5 кВ/3 кВ постоянного тока. Высокоскоростные железные дороги стандартизируются на 25 кВ переменного тока во всем мире. Выбор напряжения влияет на размер проводника, требования к изолятору и расстояние между питающими станциями.

производители требуют сертификацию CORE Part 1 и соответствие спецификациям RDSO для проектов Индийских железных дорог. Международным проектам необходима сертификация качества ISO 9001, а также сертификация материалов для стали и оцинковки. Проверка тестирования третьих лиц аккредитованными лабораториями подтверждает качество продукции. Экспортные проекты могут потребовать дополнительных одобрений, специфичных для каждой страны.

Привет, я Чуньцзянь Шу

"X.Y. Tower: Надежные, инновационные решения для высококачественных башен и электрооборудования с профессиональным сервисным обслуживанием.